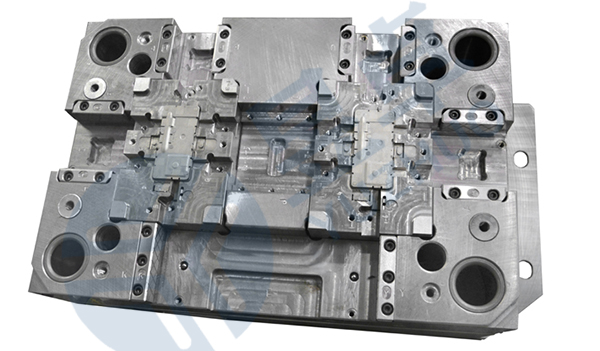

隨著塑膠工業的發展,塑膠制品的復雜性、精度等要求愈來愈高,對塑膠模具注塑材料也提出了更高要求。

對于制造復雜、精密與耐腐蝕性的塑膠模具,可采用預硬鋼(如PMS)、耐蝕鋼(如PCR)與低碳馬氏體時效鋼(如18Ni-250),均具有較好的切削加工、熱處理與拋光性能及較高強度。

現根據塑膠模具注塑成型使用條件、加工方法的不同,將塑膠模具材料選擇要求大致歸納如下:

1、良好的拋光性能

高品質的注塑制品,要求型腔表面的粗糙度值小。例如,注塑模型腔表面粗糙度值要求小于Ra0.1-0.25的水平,光學面則要求Ra<0.01nm,型腔須進行拋光,減小表面粗糙度值。為此,選用的鋼材要求材料雜質少、組織微細均一、無纖維方向性、拋光時不應出現麻點或桔皮狀缺陷。

2、良好的熱穩定性

塑膠注射模的零件形狀往往比較復雜,淬火后難以加工,因此,應盡量選用具有良好熱穩定性的材料。當塑膠模具成型加工經熱處理后,因線膨脹系數小,熱處理變形小,溫度差異引起的尺寸變化率小,金相組織與模具尺寸穩定,可減少或不再進行加工,即可保證塑膠模具尺寸精度與表面粗糙度要求。

3、優良的切削加工性

大多數塑膠成型模具,除EMD加工外,還需進行一定的切削加工與鉗工修配。為延長切削刀具的使用壽命,增強切削性能,減少表面粗糙度,塑膠模具用鋼的硬度必須適當。

4、足夠的表面硬度與耐磨性

塑膠模具的硬度通常在50-60HRC以下,經過熱處理的模具應有足夠的表面硬度,以保證模具有足夠的剛度。模具在工作中,由于塑料的填充與流動要承受較大的壓應力與摩擦力,要求模具保持形狀精度與尺寸精度的穩定性,保證模具有足夠的使用壽命。模具的耐磨性取決于鋼材的化學成分與熱處理硬度,因此,增強模具的硬度有利于增強其耐磨性。

東莞塑膠模具廠昱卓,10專注塑膠模具注塑,現有雙色注塑成型機30臺,其中250噸的20臺,250噸~300噸的10臺,100噸以下的7臺;單色注塑機共25臺,其中250噸以上的10臺,180噸以下的15臺。

東莞塑膠模具廠昱卓深知品質為生存之本,所以會對銅公,模仁等做全程三次元檢測。